Методы коммерческого учета газа и пара

В данном разделе представлен обзор основных методов и способов измерения расхода газа и пара (в том числе для коммерческого учета), а также приведено краткое описание и сравнение достоинств и недостатков расходомеров с рекомендациями по их выбору:

1. Метод переменного перепада давлений на базе стандартных сужающих устройств -“СУ”:

диафрагмы, сопла, подключенные к дифманометрам-расходомерам (в т. ч. на пар)

2. Объемный метод измерения на базе мембранных и ротационных преобразователей расхода

3. Скоростной метод измерения на базе турбинных преобразователей расхода

4. Вихревой метод (Вихревые расходомеры, в т.ч. на пар)

5. Ультразвуковой метод (Ультразвуковые (акустические) расходомеры, в т.ч. на пар)

6. Струйный метод (Струйные автогенераторные расходомеры, в т.ч. на пар)

7. Кориолисовый метод (Кориолисовые массовые расходомеры)

8. Термоанемометрический метод (Термоанемометрические (тепловые) расходомеры)

9. Сравнительный анализ методов измерения расхода газа и видов расходомеров. Выводы и рекомендации.

Также рекомендуем ознакомиться с разделом Методы контроля и измерения расхода жидкости (воды, теплоносителя и пр.)

1. Метод переменного перепада давлений на базе стандартных сужающих устройств (СУ: диафрагмы, сопла)

Достоинства метода:

К достоинствам расходомеров следует отнести простоту конструкции преобразователя расхода и возможность поверки бес проливным методом , т. е. при отсутствии расходомерных стендов. Данная возможность обусловлена наличием наиболее полной научно-технической, в том числе стандартизованной информации по данному методу измерения.

Недостатки метода:

Недостатками являются, во-первых, малый диапазон измерения (ранее не превышающий значения 1:3, а в настоящее время, с появлением многопредельных интеллектуальных датчиков давления, увеличившийся до 1:10).

Во-вторых, высокая чувствительность к неравномерности эпюры скоростей потока на входе в СУ (диафрагму) , обусловленной наличием в подводящем и/или отводящем трубопроводах гидравлических сопротивлений (запорной арматуры, регуляторов, фильтров, колен и т. д.). Данное обстоятельство определяет необходимость наличия перед указанными СУ прямых участков длиной не менее 10 диаметров условного прохода (Ду) трубопровода. В ряде случаев, например при установке СУ после гидравлических сопротивлений, таких как неполностью открытый вентиль, прямой участок перед СУ достигает длины 50 Ду и более).

2. Объемный метод измерения на базе мембранных и ротационных преобразователей расхода

Недостатками расходомеров являются ограниченная работоспособность на загрязненном газе , возможность поломки при резких пневмоударах и частичное перекрытие газопровода при поломке , связанной, например, с заклиниванием роторов ротационного счетчика газа, относительно большие габариты, а также стоимость (для ротационных счетчиков газа больших типоразмеров) по сравнению с приборами других типов.

Главным достоинством, многократно перекрывающим недостатки и сделавшим данный метод измерения самым распространенным по количеству установленных приборов, является то, что это единственный метод, обеспечивающий прямое, а не косвенное измерение объема проходящего газа . Кроме этого, нужно отметить полную нечувствительность к любым искажениям эпюр скоростей потока на входе и выходе, что позволяет отказаться от прямых участков и резко сократить габариты узла учета газа УУГ), а также дает возможность обеспечения самых широких диапазонов измерения — до 1:100 и более. Счетчики газа данного типа прекрасно подходят для случаев учета газа при его циклическом потреблении, например, котлами с импульсным режимом горения.

3. Скоростной метод измерения на базе турбинных преобразователей расхода

Достоинствами расходомеров являются малые габариты и вес , относительно низкие стоимость и нечувствительность к пневмоударам , а также значительный диапазон измерения расхода (до 1:30), который существенно превосходит аналогичный показатель для СУ.

К недостаткам следует отнести некоторую чувствительность к искажениям потока на входе и выходе расходомера (хотя в современных приборах требования к длинам прямых участков до и после прибора минимальные и составляют, соответственно, всего 2 и 1 Ду), неработоспособность на малых расходах – менее 8 – 10 м3/ч, а также повышенную погрешность при измерении пульсирующих потоков газа.

Однако самым главным достоинством расходомеров объемного и скоростного типа является стабильность коэффициента преобразования в самом широком диапазоне числа Рейнольдса Re потока газа. Обусловлено это тем, что все выпускаемые как у нас в стране, так и в мире счетчики газа калибруются на воздухе при нулевом избыточном давлении, в то время как работают на газе при совершенно других значениях давления.

Обеспечить достоверную сходимость показаний для этих двух случаев возможно только, если расходомер изначально имеет стабильный коэффициент преобразования, т. е. постоянное отношение его естественного выходного сигнала к проходящему через прибор расходу воздуха или газа. Например, для турбинного или ротационного счетчика газа (после необходимых сокращений) данный коэффициент преобразования определяется как количество оборотов турбинки или роторов, соответствующее прохождению единицы объема газа.

Оппоненты могут возразить, что поскольку в узле учета газа кроме объемного расхода все равно необходимо измерять температуру и давление газа, то даже при отсутствии необходимой стабильности коэффициента преобразования у прибора всегда имеется возможность при проведении его калибровки линеаризовать его статическую характеристику. А при переходе к реальным условиям эксплуатации также внести соответствующие корректировки, рассчитав число Re для каждого случая измерения. Тем более что современная микроэлектроника позволяет решать и более сложные задачи при относительно небольших затратах.

Действительно, описанную выше задачу решить принципиально можно, но необходимо полностью сформулировать ее условия, а этого пока не удается. Дело в том, что при течении газа по трубопроводу, а особенно при его расширении или сжатии (что имеет место, например, при повороте трубопровода или обтекании потоком каких-либо препятствий), имеют место сложные аэро- и термодинамические процессы. Соответственно, зависят они не только от величины числа Re, но и от значений других аэро- и термодинамических критериев, в частности, чисел Струхаля St, Нусельта Nu, Фруда Fr. А для проведения коррекции с учетом этих значений, во-первых, отсутствует необходимый экспериментальный материал, а во-вторых, для их определения как минимум нужна непрерывная информация о составе газа, которая в случаях установки приборов учета газа у потребителей отсутствует.

4. Вихревые расходомеры

Несомненными достоинствами вихревых расходомеров являются их нечувствительность к пневмоударам и возможность работы на загрязненных газах .

К недостаткам относятся повышенная чувствительность к искажениям эпюры скоростей потока (примерно такая же, как и у стандартных сужающих устройств (СУ)) и относительно большие невозвратимые потери напора , связанные с интенсивным вихреобразованием при обтекании потоком плохо обтекаемого тела (так называемого тела обтекания). Кроме того, если узел съема сигнала расходомера термоанемометрический, прибор становится энергозависимым, а если он выполнен с использованием пьезоэлементов, возникают весьма серьезные проблемы с обеспечением помехозащищенности при наличии внешних механических вибраций газопровода.

Самым серьезным недостатком вихревых расходомеров является недостаточная стабильность коэффициента преобразования в необходимом диапазоне изменения расхода газа, что практически не позволяет рекомендовать приборы данного типа для коммерческого учета газа без предварительной калибровки изделия непосредственно в условиях эксплуатации или крайне близких к ним.

5. Ультразвуковой метод (Ультразвуковые (акустические) расходомеры, в т.ч. на пар)

Достоинством ультразвуковых расходомеров является их наибольшая перспективность в коммерческом учете газа . Ранее их применение сдерживалось высокой стоимостью изготовления и недостаточной надежностью электронного блока. Однако в настоящее время с развитием микроэлектроники данный недостаток постоянно уменьшается. Приборы этого типа не имеют ни подвижных частей, ни частей, выступающих в поток. Соответственно, они практически не создают дополнительных потерь напора и могут потенциально иметь весьма высокую надежность. Также они могут обеспечивать измерения в широком диапазоне изменения расхода газа и быть энергонезависимыми , т. е. в течение длительного времени работать от встроенного автономного источника питания.

Недостатком является необходимость применения многолучевых ультразвуковых расходомеров (2-лучевых и более) с последующей обработкой информации по весьма сложной программе для того, чтобы практически исключить влияние искажений потока газа на точность измерения. К сожалению, выпускаемые в России ультразвуковые счетчики газа по совокупности своих характеристик пока не отвечают всем необходимым требованиям к приборам коммерческого учета газа и, соответственно, могут найти весьма ограниченное применение.

6. Струйные автогенераторные расходомеры

Струйный автогенераторный метод есть смысл рассмотреть более подробно, т. к. в настоящее время счетчики газа, созданные на базе расходомеров данного типа, без необходимой метрологической экспертизы начали активно применяться для коммерческого учета газа. Расходомер представляет собой бистабильный струйный элемент, охваченный отрицательными обратными связями, выполненными в виде пневматических каналов, соединяющих выходные каналы струйного элемента с одноименными каналами управления (левый — с левым, правый — с правым). При наличии расхода газа через сопло питания струйного элемента его струя попадает в один из выходных каналов и создает в нем повышенное давление, которое через соответствующий канал обратной связи подается в одноименный канал управления и переключает струю, выходящую из канала питания, в другое устойчивое положение. Затем процесс переключения струи повторяется. Частота переключений пропорциональна расходу газа через сопло питания струйного элемента. Таким образом, в данном методе измерения имеет место создание аэродинамического генератора колебаний с частотой, пропорциональной расходу газа.

Струйному автогенераторному расходомеру присущи те же недостатки, которыми обладает вихревой расходомер, а именно: большие невозвратимые потери напора и повышенная чувствительность к искажениям эпюры скоростей потока (в варианте его применения в комплекте с СУ). Однако, к сожалению, есть и дополнительные минусы.

Во-первых, струйный элемент (основа данного прибора) имеет крайне большие размеры по отношению к величине измеряемого расхода. Поэтому он, с одной стороны, может применяться только в качестве парциального расходомера, через который идет незначительная часть проходящего через измерительное сечение расхода газа (а это неминуемо снижает достоверность измерений), а с другой, существенно больше, чем вихревой расходомер, подвержен засорению (т. е. не обладает одним из основных преимуществ вихревого расходомера).

Во-вторых, нестабильность коэффициента преобразования у данного прибора еще больше, чем у вихревого расходомера. Так, например, при испытаниях одного из видов струйного расходомера было установлено, что изменение коэффициента преобразования у различных модификаций прибора находится в диапазоне 14,5-18,5 % при изменении расхода через прибор в диапазоне не более 1-5.

Достоинства у струйного автогенераторного расходомера те же, что и у вихревого, за исключением работоспособности на загрязненных газах. Они могут применяться вместо датчиков перепада давлений на расходомерах переменного перепада. Принципиально это позволяет расширить диапазон измерения последнего. Однако отмеченные недостатки вряд ли позволяют рассчитывать на серьезное внедрение данного метода для коммерческого учета газа.

7. Кориолисовые расходомеры

Кориолисовые расходомеры являются одними из самых точных .

Кориолисовые Р. широко применяются для коммерческого учета жидкостей и сжатых газов. Наиболее типовое место применения в газовой промышленности – учет количества природного газа, отпускаемого на автомобильные газонакопительные компрессорные станции. В этом случае газ сжат до давления примерно в 20 МПа (200 бар) и имеет плотность, достаточную для применения данного метода.

Недостатками кориолисовых массовых расходомеров являются большая масса и габариты конструкции, относительно высокая цена, а также влияние внешней механической вибрации на показания прибора.

Кориолисовые расходомеры выпускаются многими ведущими производителями расходомерной техники (правда в основном иностранными), но показательных случаев применения для учета газа в сетях низкого и среднего давления неизвестно.

8. Термоанемометрические (тепловые) расходомеры

Достоинством является отсутствие подвижных частей и, соответственно, потенциально высокая надежность работы в условиях пневмоударов, перегрузок и т. д.

Основной недостаток термоанемометрических расходомеров, относящихся к классу тепловых, является следствием их принципа действия. Они фактически измеряют теплосъем с нагревательного элемента, который (при известной теплоемкости среды) однозначно связан с массовым расходом. Таким образом, приборы данного типа являются счетчиками массового расхода газа. Это могло стать достоинством, если бы расчет за газ производился с оплатой за единицу массы. Однако в нашей стране потребитель платит за объем газа, приведенный к нормальным условиям. Соответственно, для перехода от массового расхода к расходу природного газа при нормальных условиях требуется указанный массовый расход разделить на плотность газа при нормальных условиях. Однако плотность зависит от состава газа, а ее изменения в течение короткого времени могут достигать 10 % и более . В то же время состав газа самим прибором не измеряется и может вноситься вручную не чаще нескольких раз в сутки. Поэтому данные приборы вообще трудно отнести к приборам, пригодным для коммерческого учета газа.

9. Сравнительный анализ методов из измерения расхода газа и видов расходомеров. Выводы и рекомендации.

Проанализировав ситуацию на рынке приборов коммерческого учета газа, можно сформулировать следующие выводы:

1. Основным критерием применимости методов измерения для коммерческого учета газа является стабильность “естественного” (т. е. получаемого при градуировке без дополнительной коррекции по температуре и давлению газа) коэффициента преобразования в максимально широком диапазоне изменения режимов течения газа в трубопроводе. Только это позволяет с полным основанием производить градуировку и поверку приборов учета газа на воздушных расходомерных стендах с последующим распространением полученных результатов на случаи измерения природного и других газов, в том числе при давлении и температуре, отличающихся от условий градуировки или поверки.

2. Из появившихся в последние годы новых методов измерения расхода для коммерческого учета газа низкого и среднего давления потенциально применим только ультразвуковой метод измерения с преобразователями расхода в многолучевом исполнении.

3. Коммерческий учет газа в трубопроводах малого и среднего диаметров (Ду до 300 мм) при расходах газа до 6 000 м3/ч наиболее целесообразно производить с использованием диафрагменных (мембранных), ротационных и турбинных счетчиков соответственно увеличению диаметров трубопроводов и расхода газа.

4. Расходомеры переменного перепада наиболее целесообразно применять для коммерческого учета газа в газопроводах больших диаметров ( Ду свыше 400 мм), ограничивая по возможности диапазоны измерения расхода, например, создавая “гребенки” параллельно установленных расходомеров и подключая / отключая соответствующие каналы измерения при увеличении или уменьшении расхода газа через данный расходомерный узел.

Измерение и учет расхода газа

Расход — это количество вещества, протекающего через данное сечение в единицу времени. Прибор, измеряющий расход вещества, называется расходомером, а прибор, измеряющий массу и объем вещества, — счетчиком. Прибор, позволяющий одновременно измерять расход и количество вещества, называется расходомером со счетчиком. Устройство, воспринимающее измеряемый расход (например, диафрагма, труба Вентури и др.) и преобразующее его в другую величину (перепад давлений), удобную для измерения, называют преобразователем расхода.

Количество вещества измеряют или в единицах массы (т, кг, г), или в единицах объема (м 3 , см 3 , л). Расход измеряют в единицах массы или объема, отнесенных к единицам времени (кг/ч, м 3 /ч).

Так как объем измеряется счетчиком при текущих значениях рабочей температуры, давления и плотности газа, необходимо измеренную величину привести к единому постоянному физическому параметру (стандартным или нормальным физическим условиям).

Нормальные физические условия: давление 101325 Па, температура 273,15 K (0°С).

Стандартные условия: давление 101325 Па, температура 293,1 K (20 °С). Существуют различные методы и средства измерения расхода газа.

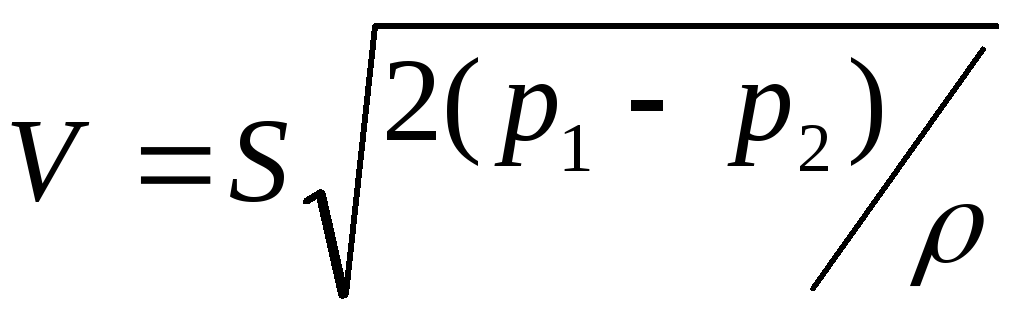

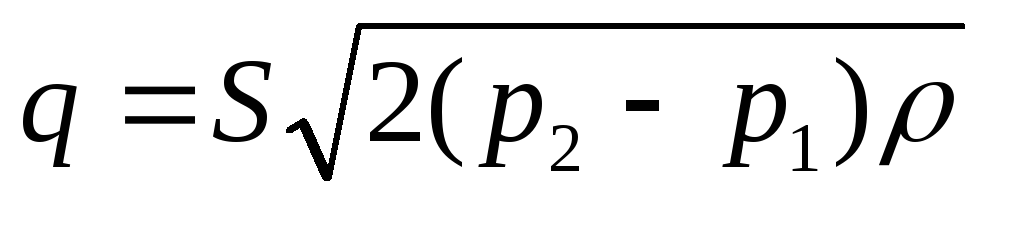

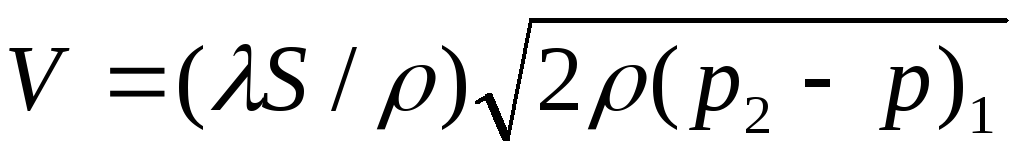

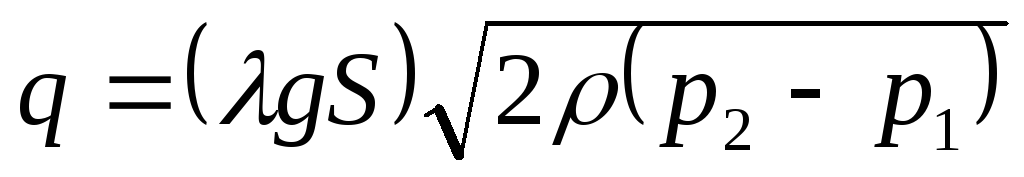

Метод сужения потока. Теоретической основой метода является уравнение Бернулли и теорема Эйлера, подробно изучаемые в учебных программах «Механика жидкостей и газов». Используемые приборы (диафрагма, сопло, трубка Вентури), называемые первичными элементами, устанавливаются в потоке среды, текущей по трубопроводу. Они создают разность статических давлений между входом и выходом из прибора, значение которой позволяет определить расход, если известны термодинамические условия течения, описаны формы и способы использования приборов, для которых многочисленные тарировки позволили получить согласованные системы использования. Основные формулы:

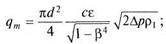

массовый расход

объемный расход

где d — диаметр отверстия используемого первичного прибора: c — коэффициент расхода; ε — коэффициент расширения (ε

где k — показатель адиабаты.

где k — показатель адиабаты.

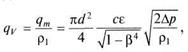

Стандарт устанавливает порядок расчета погрешностей. В руководстве по практическому использованию РД50-213-80 приводятся физические константы, численные значения коэффициентов, порядок расчетов и способы применения используемых вторичных приборов. Первичные элементы определения: диафрагма 3 — тонкая пластинка с круговым отверстием, соосным трубе (рис. 8.6); трубка Вентури — сходящееся устройство, заканчивающееся цилиндрической частью, называемой горлом (рис. 8.7); различают сопло ISA

1932 и удлиненное сопло. При равной разности измеренных давлений потери на этих приборах меньше, чем на диафрагмах или соплах. Область применения трубки Вентури. Это сопло применяется для измерения расхода в трубопроводе с D от 65 до 500 мм и при отношении диаметров β от 0,32 до 0,77. Нижняя граница для D является функцией отношения диаметров р = d/D. Диаметр горла d лежит в пределах от 50 до 390 мм.

Измерение объемными счетчиками. Объемные газовые счетчики по принципу действия подразделяются на мембранные (лопастные, диафрагменные), ротационные, тахометрические (турбинные), акустические и вихревые. Принципы коррекции плотности. Объем газа V при давлении и температуре измерения (р, Т) приводится к нормальным условиям (р =101325 Па, Т = 0 °С) с помощью уравнения состояния:

где z — коэффициент сжимаемости рассматриваемого газа.

Автоматическая коррекция плотности в приборах учета расхода газа может осуществляться механическими средствами или вычислительными машинами. В этом случае ЭВМ оборудуются интерфейсами с различными датчиками. Существуют корректоры только по температуре. При этом измерения z обычно не проводятся.

Регламентирующие положения. Контроль измерительных приборов в общем виде должен определяться правовыми актами, которые регламентируют: 1) исследование и испытание моделей измерительных приборов, имея в виду их апробацию; 2) первичную поверку каждого нового или отремонтированного прибора, позволяющую констатировать, что эти приборы одинаковы с одобренными моделями и отвечают регла-ментирующим предписаниям; 3) периодическую поверку приборов, нахо-дящихся в эксплуатации, в ходе которой может быть предписан ремонт; 4) установку монтажником, имеющим допуск; 5) декларацию об установке; 6) разрешение на эксплуатацию; 7) ремонт имеющим допуск ремонтником; 8) поверку после ремонта.

Погрешности. Приводимые в регламентирующих положениях погрешности, если указаны в %, всегда относятся к измеряемым прибором значениям, а не к максимальному расходу. Они для всех типов счетчиков при первичной и периодической поверках не должны выходить за пределы максимально допустимых (±1 . ±4 %).

Основные типы счетчиков. Мембранные счетчики (диафрагменные, камерные, лопастные) — счетчики газа, принцип действия которых основан на том, что при помощи различных подвижных преобразовательных элементов газ разделяют на доли объема, а затем производят их циклическое суммирование (рис 8.8.). Корпус и крышка счетчика могут быть: 1) стальными, штампованными с покрытием против коррозии и искрообразования. Соединение стального штампованного корпуса и крышки осуществляется посредством герметизирующего материала и стяжной полосы, которые обеспечивают плотное прилегание двух частей друг к другу; 2) алюминиевыми, литыми. Детали и узлы измерительного механизма для мембранных счетчиков изготовляют из пластмасс.

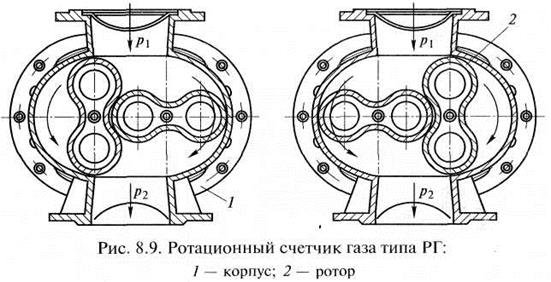

Ротационные счетчики. Имеют достоинства: нет потребности в электроэнергии, долговечность, возможность контроля исправности работы по перепаду давления на счетчике во время работы, нечувствительность к кратковременным перегрузкам. Ротационные счетчики широко применяют в коммунальном хозяйстве, особенно в отопительных котельных, а также на небольших и средних предприятиях. Ротационный счетчик типа РГ (рис. 8.9) — камерный счетчик газа, в котором в качестве преобразовательного элемента применяются восьмиобразные роторы, состоит из корпуса 1, внутри которого вращаются два одинаковых восьмиобразных ротора 2 передаточного и счетного механизмов. Они приводятся во вращение под действием разности давлений газа, поступающего через верхний входной патрубок и выходящего через нижний выходной патрубок.

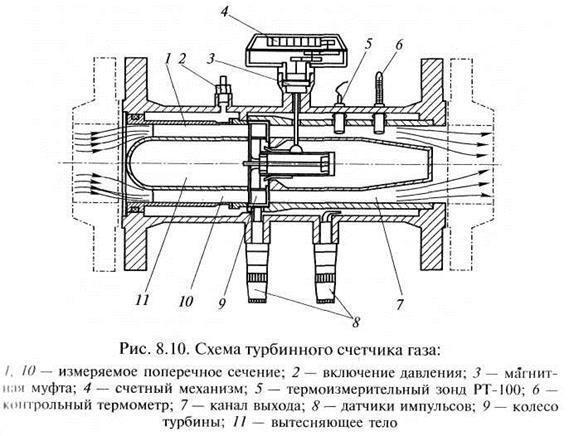

Турбинные счетчики. В них под воздействием потока газа приводится во вращение колесо турбины, число оборотов которого прямо пропорционально протекающему объему газа (рис. 8.10). Обороты турбины через понижающий редуктор и газонепроницаемую магнитную муфту передаются на находящийся вне газовой полости счетный механизм, показывающий (по нарастающей) суммарный объем газа, прошедший через прибор при рабочих условиях. На последнем зубчатом колесе редуктора закреплен постоянный магнит, а вблизи колеса — два геркона, частота замыкания контактов первого геркона пропорциональна Скорости вращения ротора турбины, т. е. скорости потока газа.

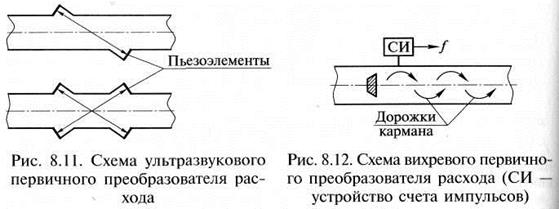

Акустические (ультразвуковые) расходомеры. Принцип их действия основан на измерении акустического эффекта, возникающего при проходе колебаний через поток жидкости или газа, и зависит от расхода (рис. 8.11). Почти все применяемые на практике акустические расходомеры работают в ультразвуковом диапазоне частот и поэтому называются ультразвуковыми.

Вихревые расходомеры. Принцип их действия основан на зависимости расхода от колебаний давления, возникающих в потоке в процессе вихреобразования, или колебаний струи, после препятствия определенной формы, обычно в виде усеченной трапециидальной призмы (рис. 8.12). Позади тела обтекания располагается чувствительный элемент, воспринимающий вихревые колебания.

Приложения к лекции 15.

Приложения к лекции 15.

Лекция 16

Основные понятия и критерии надежности. Надежность и технико-экономический расчет распределительных систем газоснабжения

Рост строительства газоснабжающих систем требует дальнейшего повышения их надежности, т.е. способности транспортировать потребителям газ с соблюдением заданных параметров при н.у. эксплуатации. С увеличением времени эксплуатации системы увеличивается вероятность отказа ее элементов. Надежность отражает этот процесс и поэтому представляет собой характеристику качества, отнесенную ко времени.

Основной характеристикой надежности системы является вероятность безотказной ее работы в течение заданного периода времени. Существуют два основных пути повышения надежности: повышение качества элементов, из которых состоит система, и разработка методов проектирования системы из элементов, надежность которых ниже требуемой надежности системы.

Первый путь реализуют при конструировании, изготовлении и приемке элементов и узлов, второй — при проектировании, включая планирование эксплуатации и обслуживания системы.

Для малых городов и поселков надежность обычных тупиковых сетей может оказаться достаточной. Для больших городов проектируют кольцевые сети, а отдельные наиболее ответственные участки могут быть в двухниточном исполнении. Учитывая малую частоту и кратковременность аварийных ситуаций, при аварийном режиме должно быть предусмотрено снижение подачи газа потребителям.

Пропускная способность распределительной сети при отказе ее элемента составит  , где К – критерий обеспеченности потребителя, QP – расчетная мощность потока.

, где К – критерий обеспеченности потребителя, QP – расчетная мощность потока.

Надежность системы дополнительно характеризуют следующими понятиями: долговечностью и ремонтопригодностью. Под долговечностью элемента системы понимают его способность к длительной эксплуатации при обеспечении должного технического обслуживания. Приспособленность элементов сети к предупреждению, обнаружению и устранению отказов называют ремонтопригодностью.

В теории надежности время жизни элемента t рассматривают как случайную величину, которая имеет функцию распределения F(t):  , где p – вероятность того, что t t>, эту функцию называют функцией надежности. Она может быть получена экспериментально при теоретически бесконечном количестве испытываемых элементов до их отказа. Предположим, что мы имеем возможность наблюдать за состоянием N одинаковых элементов газопроводов в течение t лет. За это время на каждом элементе обнаружено по mi(t) отказов, которые были тут же устранены. В таком случае среднее число отказов до наработки t будет:

, где p – вероятность того, что t t>, эту функцию называют функцией надежности. Она может быть получена экспериментально при теоретически бесконечном количестве испытываемых элементов до их отказа. Предположим, что мы имеем возможность наблюдать за состоянием N одинаковых элементов газопроводов в течение t лет. За это время на каждом элементе обнаружено по mi(t) отказов, которые были тут же устранены. В таком случае среднее число отказов до наработки t будет:

.

.

В пределе при очень большом числе наблюдаемых объектов получаем характеристику потока отказов  . Для газопроводов и их оборудования период приработки отсутствует, так как возможные дефекты обнаруживают во время испытаний при приемке в эксплуатацию и функцию H(t) можно считать линейной: H(t) = wt, где w = const — параметр потока отказов, который определяют экспериментально или из статистических данных повреждений, фиксируемых эксплуатирующими службами. Если за время наблюдения Dt (обычно Dt принимают равное 1 году) каждый элемент из N наблюдаемых отказал mi раз, тогда

. Для газопроводов и их оборудования период приработки отсутствует, так как возможные дефекты обнаруживают во время испытаний при приемке в эксплуатацию и функцию H(t) можно считать линейной: H(t) = wt, где w = const — параметр потока отказов, который определяют экспериментально или из статистических данных повреждений, фиксируемых эксплуатирующими службами. Если за время наблюдения Dt (обычно Dt принимают равное 1 году) каждый элемент из N наблюдаемых отказал mi раз, тогда  .

.

Величину, обратную параметру потока отказов Т = 1/w, измеряемую в годах (часах), называют наработанной на отказ, т.е. Т — среднее время работы элемента между отказами.

Параметр потока отказов газопроводов относят к 1 км длины. В этом случае w = w Г l, год -1 ,

где w Г — параметр потока отказов, отнесенный к 1 км и измеряемый в 1/(год×км); l — длина газопровода в км.

Современный уровень строительства, контроля качества строительно-монтажных работ, а также эксплуатации газовых сетей обеспечивает весьма малую величину параметра потока отказов. Малая вероятность отказов элементов газовых сетей является также следствием простоты их конструкций и статического режима работы. Поэтому отказ является случайным и редким событием.

Случайные отказы элементов системы газоснабжения относятся к простейшему потоку случайных событий или однородному процессу Пуассона.

Вероятность того, что в интервале времени t не будет ни одного отказа, равна: F 0 (t) = e – w t = p(t).

Эта вероятность есть функция надежности. Таким образом, функция надежности элементов систем газоснабжения подчиняется экспоненциальному закону. Для участка газопровода параметр потока отказов примерно равен: w = 0,0011/год. Т.е. любой участок сети откажет в течение года с вероятностью в 0,001 или в сеть из 1000 участков, в течение года откажет один (любой) из них. Однако с ростом отрезка времени вероятность отказа возрастает.

Механические повреждения подземных газопроводов возникают при неправильном или небрежном производстве строительно-монтажных работ вблизи мест их прокладки, поэтому определенная часть механических повреждений носит случайный характер, что следует учитывать при расчетах надежности распределительных газовых сетей.

Значительное количество повреждений газопроводов возникает из-за коррозионного воздействия грунта или блуждающих токов. Активные коррозионные процессы протекают в местах нарушения изоляции газопроводов. Нарушения изоляции являются следствием случайных дефектов, которые имели место при ее нанесении, транспортировании труб или их укладке в траншею. Дефекты изоляции имеют местный и случайный характер распределения по длине трубы. Возможность нескольких повреждений по длине окружности трубы является событием весьма маловероятным. Таким образом, дефекты изоляции можно рассматривать как случайные и редкие события, количество которых мало зависит от диаметра газопровода, и их можно считать лишь пропорциональными длине.

Другам видом повреждений подземных газопроводов являются разрывы сварных швов, которые происходят при случайном совпадении пониженных сопротивлений швов из-за дефектов сварки и увеличенных нагрузок на трубопровод, обычно связанных с дефектами строительства. Для обнаружения дефектов качество сварки городских газопроводов контролируют физическими методами, однако контролю подвергают не все стыки. Но и при контроле могут оказаться случаи, когда дефектные швы будут незамеченными и в дальнейшем при перегрузках произойдет их разрушение.

Сварные соединения разрушаются под действием напряжений, возникающих в трубопроводах в продольном направлении. Эти напряжения или не зависят от диаметра трубы, или указанная зависимость незначительна. Это положение подтверждают статистические данные, из которых следует, что параметр потока отказов газопроводов, вызванных разрывами стыковых соединений, не зависит от диаметра. Учитывая изложенное, все повреждения элементов газовых сетей следует разделить на две группы: 1) повреждения, приводящие к отказу элемента и требующие его отключения для производства ремонта; 2) мелкие повреждения, которые могут быть ликвидированы без снижения давления газа и отключения участка (т. е. не приводящие к отказу).

К первой группе относятся: трещины в сварных швах газопроводов и их разрывы; сквозные коррозионные повреждения труб размером примерно более 5 мм; трещины в корпусах задвижек и пробковых кранах; отрывы фланцев; утечки в фланцевых соединениях, требующие замены прокладок; разрывы сварных швов и коррозионные повреждения линзовых компенсаторов и корпусов конденсатосборников. К этой группе следует отнести также разрывы газопроводов и оборудования, вызванные механическими повреждениями. Ко второй группе относятся: несквозные коррозионные повреждения в виде каверн; мелкие сквозные повреждения размерами примерно менее 5 мм; коррозионные свищи в сварных) швах; утечки в сальниковых уплотнениях задвижек и кранов; утечки из кранов трубок конденсатосборников и коррозионные повреждения этих трубок.

Дата добавления: 2017-06-13 ; просмотров: 9034 ;

Методы и средства измерения и контроля расхода и количества газов и жидкостей.

Средства измерения, определяющие количество вещества, протекающего через поперечное сечение трубопровода за определенный промежуток времени, называются расходомерами.

Существует следующая классификация методов измерения по тем физическим законам, которые лежат в основе принципа действия этих устройств.

метод переменного и постоянного перепада давления (дросселирующие устройства и расходомеры обтекания)

метод скоростного напора (напорные трубки)

метод переменного уровня (щелевые расходомеры)

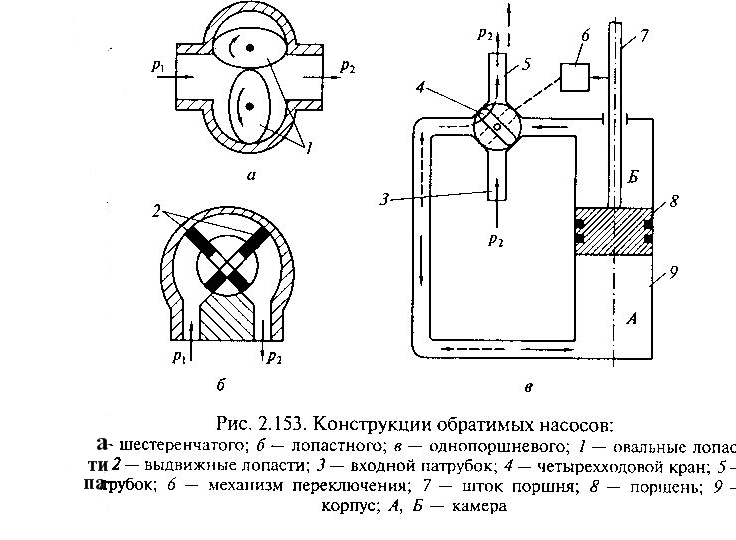

При использовании объемного методаприменяются обратимые насосы: шестеренчатые (рис.2.153, а), лопастные (рис.2.153, б) и др. При подаче на насос перепада давления ротор начинает вращаться, подавая порции жидкости при каждом обороте. Измерение расхода сводится к определению числа порций жидкости, проходящих в единицу времени, т.е. к измерению частоты вращения ротора насоса.

Вязкость жидкости при этом методе не оказывает влияния на показания прибора, что является преимуществом объемного метода измерения. Однако изменение температуры жидкости существенно влияет на точность измерения.

Другим представителем объемного счетчика количества жидкостей является однопоршневой насос, принцип действия которого представлен на рис.2.153,в. Жидкость по входному патрубку 3 через распределительный четырехходовой кран 4 направляется под поршень 8 в камеру А. Вещество, находящееся в камере Б, вытесняется поршнем 8 и через четырехходовой кран 4 уходит к потребителю через патрубок 5.

При подходе поршня 8 к верхнему положению четырехходовой кран 4, связанный специальным механизмом переключения 6 со штоком поршня 7, перемещается в положение, указанное пунктиром. Теперь жидкость поступает в камеру Б, а из камеры А вытесняется через кран. Циклы многократно повторяются.

Количество жидкости, прошедшее через счетчик, определяется счетным механизмом, приводимым в движение штоком поршня 7.

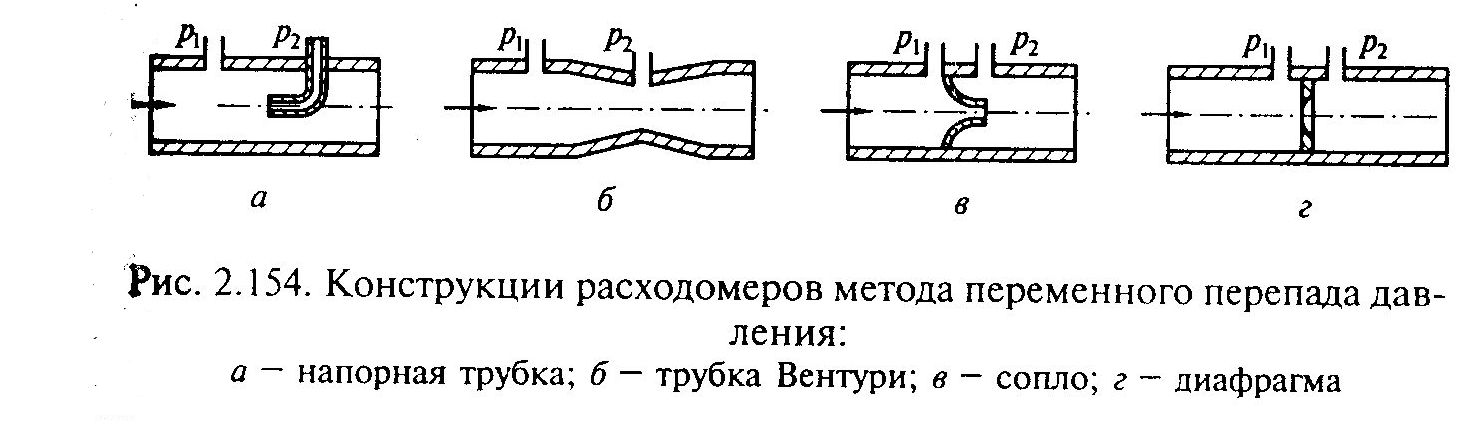

Метод переменного перепада давленияоснован на дросселировании, т.е. сужении потока вещества, движущегося по трубопроводу. Сужение потока приводит к возрастанию средней скорости потока, а следовательно, к увеличению его кинетической энергии и уменьшению потенциальной согласно закону сохранения энергии. Соответственно статическое давление в месте сужения уменьшается и возникает разность (перепад) давлений потока до сужения и в суженном сечении. Измерение расхода сводится к измерению перепада, связанного со скоростью потока жидкости или газа. Для образования переменного перепада давления, пропорционального скорости потока, применяют напорную трубку, трубку (сопло) Вентури, сопло и диафрагму.

Напорная трубка (рис.2.154, а) помещается в трубопровод навстречу потоку, в результате чего давление на выходе трубки складывается из статического давления и скоростного напора.

Для напорной трубки в случае несжимаемости жидкости можно получить зависимости:

где p1– давление при отсутствии скорости;ρ– плотность жидкости.

Трубка Вентури (рис.2.154,б) состоит из двух конических трубок, соединенных узкими частями между собой. Диаметры широких частей равны диаметру трубопровода, по которому течет жидкость или перемещается газ.

Сопло (рис.2.154,в) в качестве дроссельного элемента применяется при измерении расхода воздуха и газов. Параметры сопел стандартизированы

Диафрагма (рис.2.154,г) представляет собой тонкий круглый диск с отверстием концентричным трубопроводу. Со стороны входа жидкости отверстие имеет острую кромку, а дальше – конус с углом 45°.

Зависимость объемного и массового расходов несжимаемой жидкости от разности давлений для дросселирующих устройств ( трубки Вентури, сопла, диафрагмы) определяются следующими выражениями:

где – коэффициент расхода, зависящий от вязкости жидкости, типа и размеров дросселя, характера течения и т.д.;g– ускорение силы тяжести.

– коэффициент расхода, зависящий от вязкости жидкости, типа и размеров дросселя, характера течения и т.д.;g– ускорение силы тяжести.

Если жидкость или газ сжимаемы, что чаще всего и встречается, то коэффициент  еще зависит от отношения давлений (р1/р2).

еще зависит от отношения давлений (р1/р2).

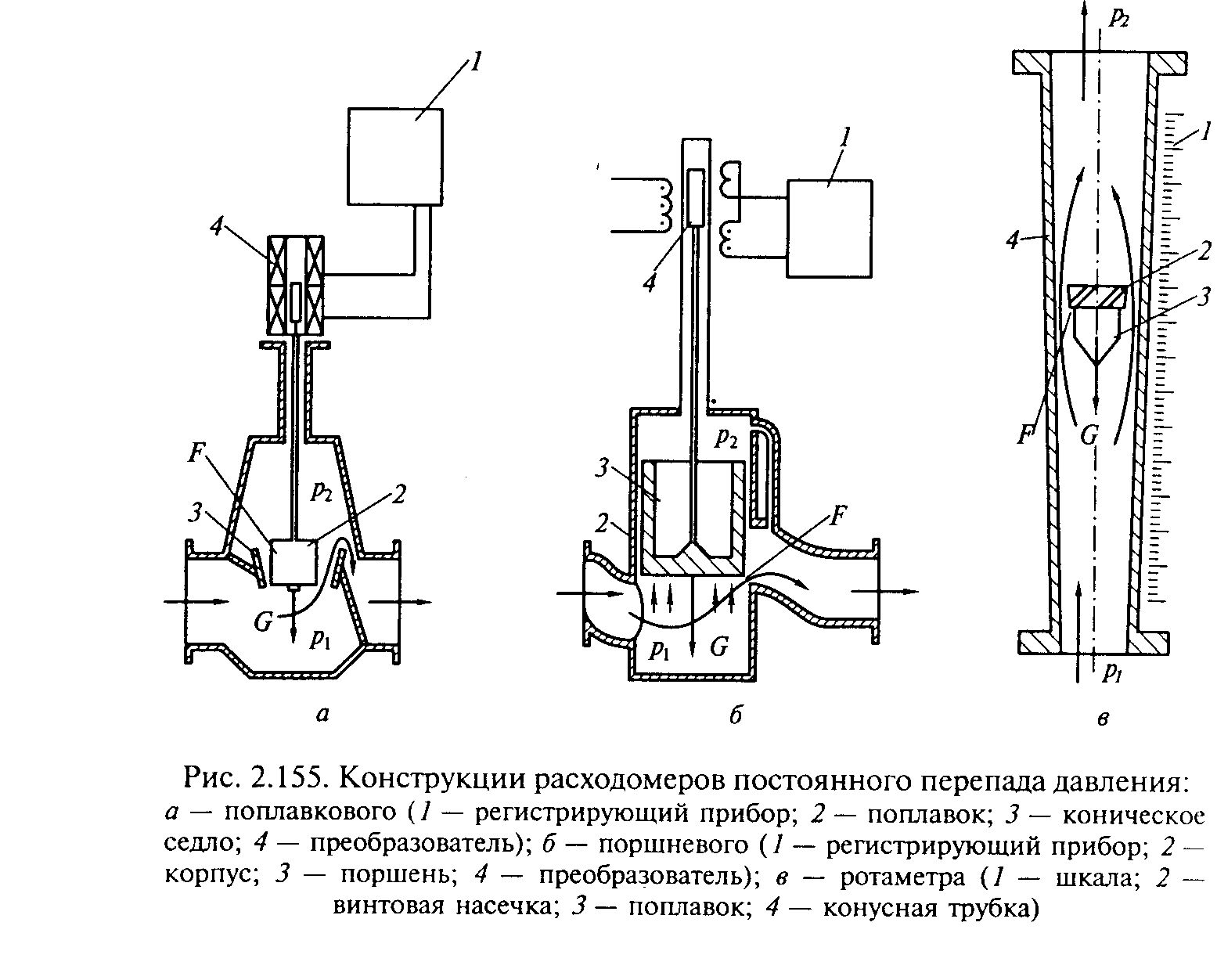

При реализации метода постоянного перепада давленияскорость оцениваемого потока постоянна. Перепад давления возникает при прохождении среды через суженное сечение, причем площадь проходного сечения изменяется в зависимости от изменения расхода. Постоянный перепад давления, возникающий в месте сужения, создается подвижным чувствительным элементом, изменяющим свое положение в потоке, и определяется главным образом массой этого элемента. Пределы измерения расхода составляют от 0,00025 до 10 000 м 3 /ч.

На практике используются три вида расходомеров постоянного перепада давления: поплавковые, поршневые и ротаметры.

Простейшим из них является поплавковый расходомер (рис.2.155,а),

чувствительный элемент которого выполнен в виде поплавка 2, свободно перемещаемого потоком в вертикальном направлении относительно конического седла 2. Подъем поплавка 2 увеличивает площадь поперечного сечения F, следовательно, количество протекающего вещества. Высота подъема поплавка 2 определяется моментом равновесия противоположно действующих на него сил: силы тяжести поплавка и сил, определяемых самим движущимся потоком. Величина подъема фиксируется преобразователем 4 и передается на регистрирующий прибор 1.

В поршневом расходомере (рис.2.155,б) поток свободно входит под давлением р1под поршень 3, установленный в корпусе 2, поднимает его и уходит через прямоугольное отверстиеF, перекрываемое поршнем 3. Условие равновесного положения поршня 3 в потоке аналогично условию равновесия поплавка. Поршень 3 жестко связан с системой преобразования и регистрации подъема.

Расходомеры этого типа позволяют измерять расходы вязких жидкостей при давлении не более 1,6 Мпа и температуре до +100°С. Пределы измерения – 0,5…4,0 м 3 /ч.

Ротаметр (рис.2.155,в) является самым распространенным прибором постоянного перепада давления. Он состоит из длинной вертикально расположенной и расширяющейся вверх конусной трубки 4, внутри которой свободно плавает поплавок 3, изготавливаемый в зависимости от пределов измерения из различных материалов (стали, фторопласта, дюралюминия и т.п.) Центрирование положения поплавка внутри потока достигается применением специальной винтовой насечки 2 на ободе поплавка.

Положение поплавка внутри трубки связано с расходом и может быть определено непосредственно по шкале 1, нанесенной на корпусе (стеклянный ротаметр), или передается с помощью преобразователя на регистрирующее устройство.

Пределы измерения для таких ротаметров по воздуху до 40 м 3 /ч, по воде – до 3 м 3 /ч при наибольшем избыточном давлении до 0,6 МПа.

Метод скоростного напора. Скоростные счетчики количества жидкости основаны на суммировании числа оборотов помещенного в поток вращающегося элемента за определенный промежуток времени. Вращающийся элемент приводится в движение за счет кинетической энергии самого потока. Скорость вращения пропорциональна средней скорости протекающей жидкости, а следовательно, и расходу.

По конструктивному исполнению чувствительного элемента эти счетчики делятся на аксиальные и тангенциальные. Первые чаще называют турбинными, а вторые – крыльчатыми счетчиками. Аксиальный рабочий орган размещается горизонтально, тангенциальный – вертикально. Такие приборы позволяют измерять количества жидкости от 3 до 13 000 м 3 /ч.

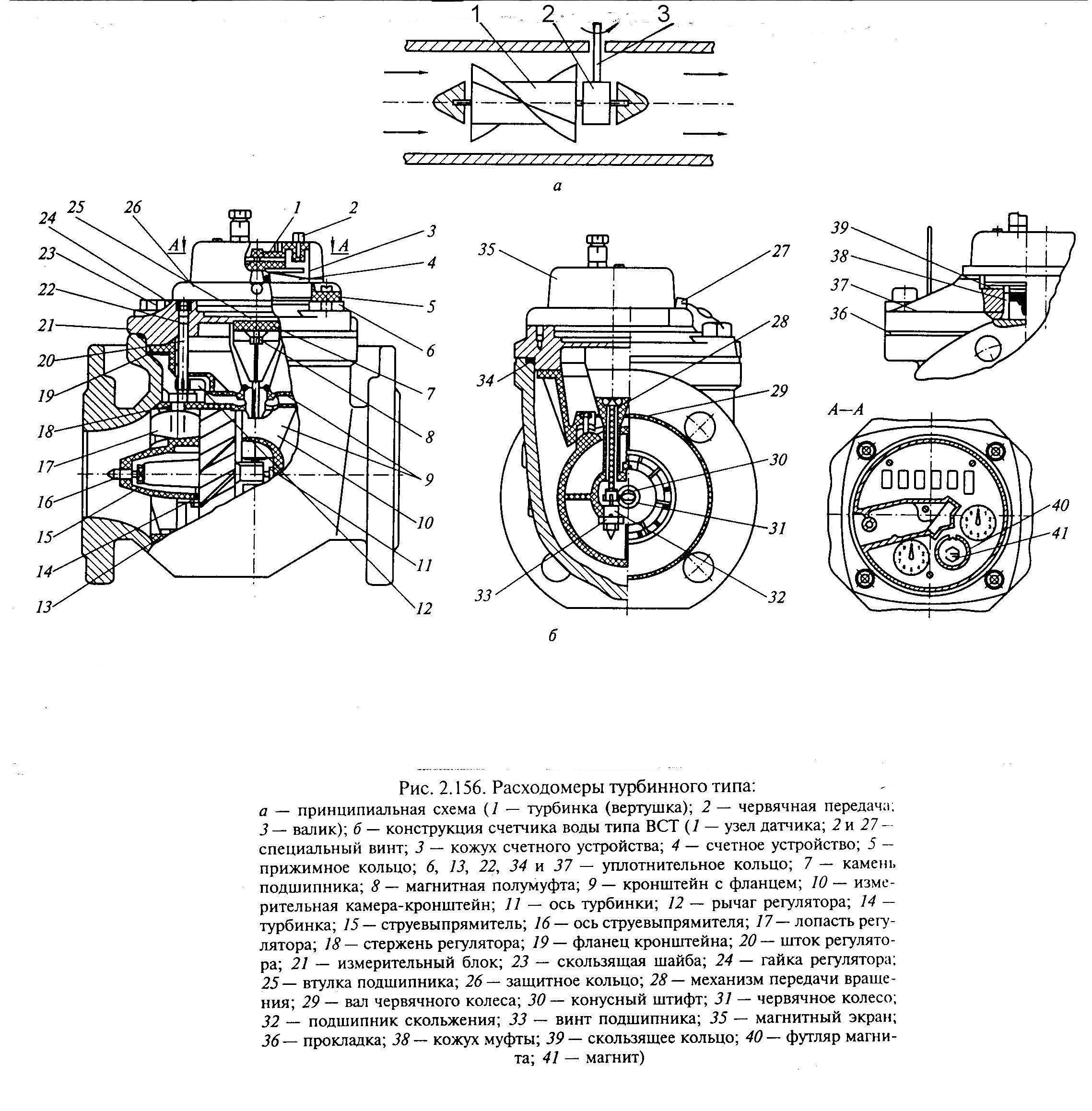

Скоростной (турбинный) расходомер (рис.156, а) состоит из собственно самой турбинки (вертушки) 1, представляющей собой многоходовой (4…6) заходный винт, червячной передачи 2 и валика 3, передающего скорость вращения турбинки в потоке на измерительный прибор или преобразователь.

В качестве примера конкретной конструкции скоростного расходомера жидкости рассмотрим конструкцию счетчика воды типа ВСТ.

Счетчик воды турбинного типа (рис. 2.156, б) компонуется из трех основных частей: корпуса, измерительного блока 21, счетного устройства 4. Измерительный блок 21 состоит из фланца кронштейна 19, на котором монтируются измерительная камера-кронштейн 10, регулятор, механизм передачи вращения 28. Измерительная камера-кронштейн 10 предназначена для преобразования скорости потока воды во вращение турбинки 14. Она устанавливается и закрепляется одновременно со счетным устройством и состоит из струевыпрямителя 15, измерительной камеры-кронштейна 10, турбинки 14 с осью 11. Струевыпрямитель 15 предназначен для выравнивания потока и направления его на лопасти турбинки.

Аксиальная турбинка 14 с винтовыми лопастями жестко связана с осью 11, вращающейся в подшипниках скольжения 32.

Механизм передачи вращения состоит из пластмассового червячного колеса 31, жестко посаженного на валу турбинки, вертикального вала червячного колеса 29, на верхнем конце которого жестко закреплена магнитная полумуфта 8.

Счетное устройство 4 состоит из кожуха 3, магнитного экрана 35, магнитной полумуфты 8, редуктора, шести цифровых роликов, двух-четырех стрелочных индикаторов, магнита 41 и узла датчика 1.

Угловая скорость вращения вертикального вала 29 через магнитные полумуфты и ведущее зубчатое колесо передается на редуктор, который приводит в движение цифровые ролики, стрелки циферблатов и магнит 41 магнитоуправляемого контакта, который формирует сигналы, передаваемые на исполнительные органы.

Счетчики рассмотренной конструкции применяются для измерения объема сетевой воды по СНиП 2.04.07-86 и питьевой воды по ГОСТ 2874 – 82, протекакющей в обратных или подающих трубопроводах закрытых и открытых систем теплоснабжения, системах холодного и горячего водоснабжения при давлении до 1.6 МПа, температуре 5…150С, расходе воды 0.03…1200 м 3 /ч с порогом чувствительности 0.01…8 м 3 /ч (в зависимости от расхода).

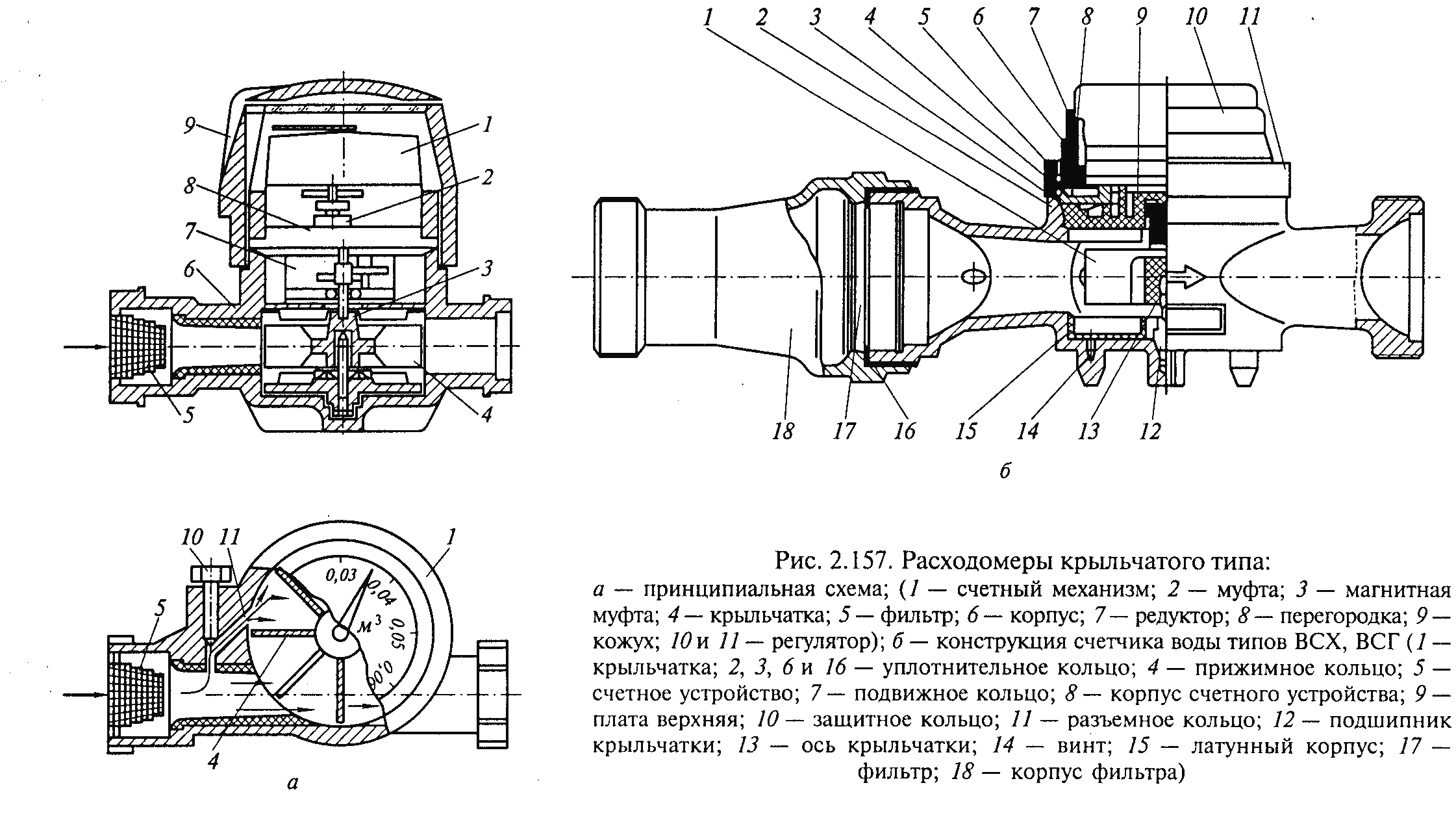

На рис.2.157, а представлен одноструйный крыльчатый счетчик, измеряющий суммарное количество жидкости в горизонтальных трубопроводах при сравнительно небольших расходах (0.15…12.6 м 3 /ч), давлении до 1 МПа и температуре измеряемой жидкости до 90С.

Он состоит из корпуса 6, кожуха 9 с откидной крышкой и гайкой; крыльчатки 4 звездообразной формы, вращающейся на вертикальной оси с агатовой точечной опорой; редуктора 7, соединяемого через магнитную муфту 3; счетного механизма 1, имеющего циферблат с роликовым и стрелочным указателями, перегородки 8. Счетчик снабжен регуляторами 10 и 11 для тарировки прибора.

Жидкость из трубопровода поступает через фильтр 5 на лопатки крыльчатки, приводит ее во вращение и посредством редуктора 7 и муфты 2 передает его счетному механизму, по показаниям которого определяется количество протекающей жидкости.

Конструкция крыльчатого счетчика воды типов ВСХ, ВСГ представлена на рис.2.157, б. Он компонуется из латунного корпуса 15, крыльчатки 1 и счетного устройства 5. Условия применения этих счетчиков и их эксплуатационные характеристики аналогичны условиям применения и характеристикам счетчиков турбинного типа.

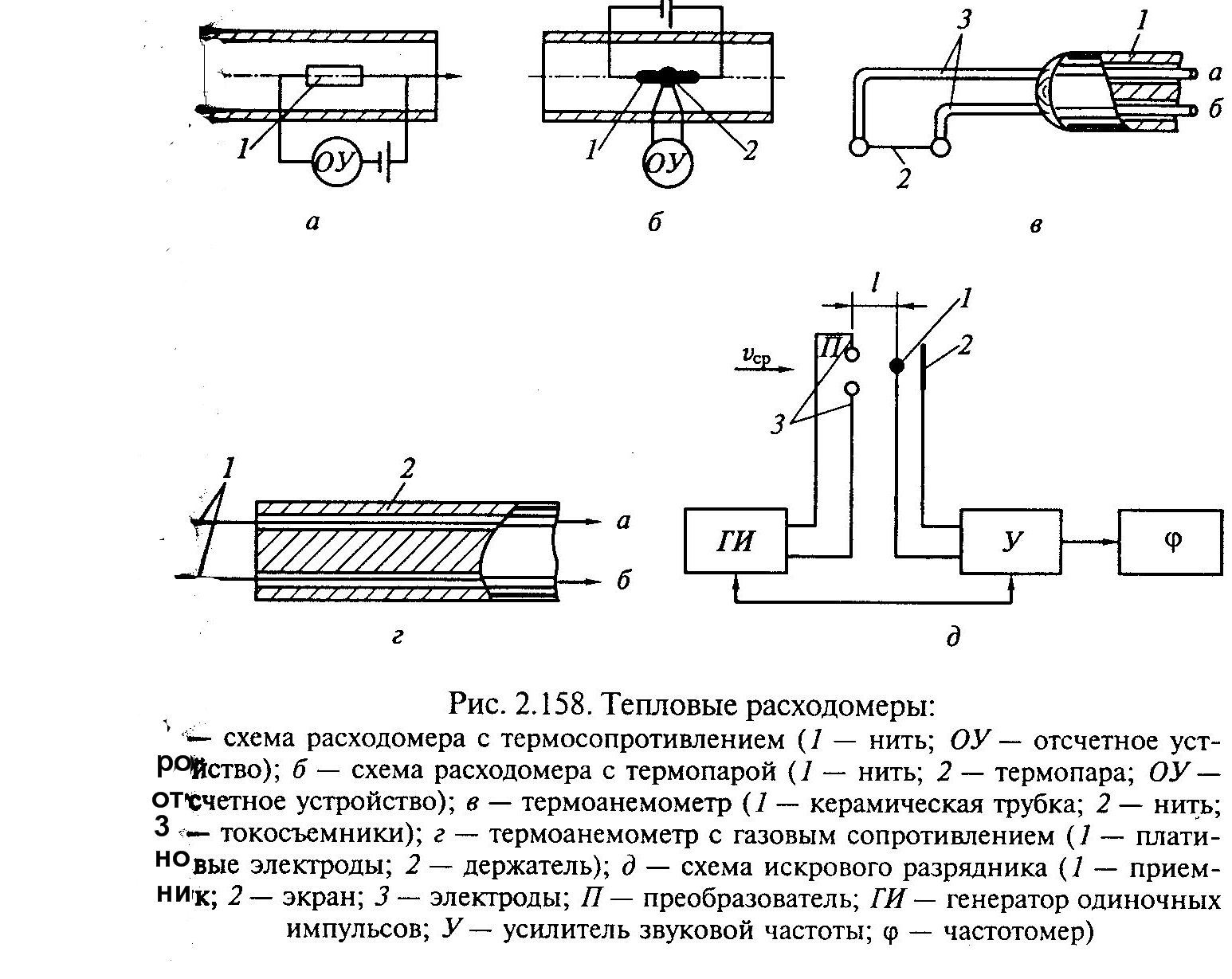

Тепловой методреализуется в основном в двух вариантах. Если чувствительный элемент расходомера выполнить в виде тонкой нити 1 (рис. 2.158, а) из материала с большим температурным коэффициентом сопротивления и нагреть нить током, то температура нити, а следовательно, и сопротивление будут зависеть от скорости потока. Мерой скорости (расхода) будет сила тока или падение напряжения на сопротивлении нити.

Если сопротивление нити 1 выполнить из материала с нулевым температурным коэффициентом и нагреть нить током, то температуру нити, зависящую от скорости потока, можно измерить с помощью термопары 2 (рис.2.158, б)

По первой схеме работают термоанемометры (рис.2.158,в), чувствительный элемент которых представляет собой нить 2 из вольфрама или платины диаметром 5 мкм и длиной от 1 до 10 мм, растянутую между серебряными токосъемниками 3, закрепляемыми в керамической трубке 1. Такие устройства работают в незапыленных потоках до скоростей 150 м/с. Для измерения расходов жидкостей, движущихся со скоростью 10 м/с, применяются пленочные чувствительные элементы. Они представляют собой узкий клин из термического стекла, на острие которого нанесена тонкая пленка платины (до 1 мкм), включаемая в виде сопротивления в мостовую схему измерения.

Измерение средней скорости горячих газовых потоков в каналах большого сечения (дымоходах, вентиляционных каналах и т.д.) производят термоанемометрами с газовым сопротивлением (рис.2.158,г), которые отличаются от других термоанемометров более высокой чувствительностью. Чувствительный элемент преобразователя представляет собой два сферических платиновых электрода 1, закрепленных в держателе 2.

Между электродами зажигается электрический коронный разряд или осуществляется ионизация газового промежутка с помощью искрового разрядника (рис.2.158,д). Преобразователь П состоит из возбудителя и приемника. Аза преобразователя (расстояние l) составляет около 200мм. Движение ионов частично зависит от скорости движущегося потока. Поэтому искровый промежуток, образованный двумя электродами 3, и приемник 1 располагаются в потоке вдоль движущейся среды. Приемник 1 – шарик диаметром 8 мм, окруженный цилиндрическим экраном 2, подключен к высокоомному входу усилителя звуковой частоты У, выход которого соединен с цепью запуска генератора одиночных импульсов ГИ, питающего искровой разрядник. К выходу усилителя подключен частотомерφ. Команда на запуск разрядника осуществляется от реле времени с частотой 1 Гц. Как только в системе возникают колебания, запуск отключается. Скорость потока связана с показателем частотомера зависимостьюνср=φ l, где

φ– показания прибора, Гц; l– база, м (расстояние, при котором в неподвижном потоке не проходит сигнал от возбудителя на приемник). Диапазон измеряемых скоростей 4…500 м/с.

При реализации ультразвукового метода измерение расхода можно свести к определению разности времени излучения и приема сигналов, разносит фаз и разности частот при прохождении ультразвуковых волн (частотой выше 15 кГц) вдоль и против направления движущегося потока.

Ультразвуковые расходомеры обеспечивают погрешность измерения, не превышающую 0.5% от измеряемого значения при скорости движения до 10 м/с и диаметре трубопроводов до 2 м.

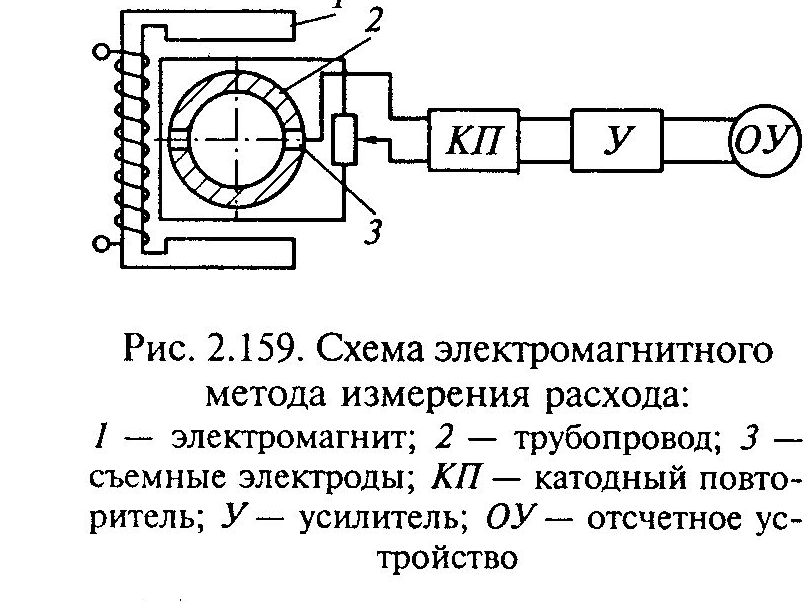

Электромагнитный метод измерения расхода применим для агрессивных, ядовитых, воспламеняющихся и других опасных жидкостей, обладающих удельным электрическим сопротивлением, не превышающим 10 5 Ом•см -3 при температуре -40…+180С. Достоинством расходомеров, построенных на принципе электромагнитной индукции при движении электропроводной жидкости, пересекающей магнитное поле, является отсутствие в их конструкции каких-либо движущихся или неподвижных элементов, вносимых в движущийся поток и способных влиять на скорость, создавать потерю давления, независимость показаний от вязкости и плотности жидкости.

Функциональная схема индукционного расходомера (рис.2.159) включает в себя электромагнит 1, который наводит переменное магнитное поле в движущемся потоке; съемные электроды 3, установленные на трубопроводе 2, сигнал с которых подается на симметричный катодный повторитель КП, усилитель У и далее на отсчетное устройство ОУ.

В электромагнитных расходомерах возникают погрешности, вызванные переменным магнитным полем электромагнита. Устранение этих погрешностей достигается замыканием одного из электродов 3 на низкоомный делитель напряжения и выбором положения движка потенциометра так, чтобы при нулевой скорости жидкости сигнал с прибора отсутствовал.

Выпускаемые расходомеры данного типа обеспечивают измерение расходов в диапазоне 1…25000 м 3 /ч в трубопроводах с диаметром 2…1000 мм при средних скоростях движения жидкости, не превышающих 10 м/с.

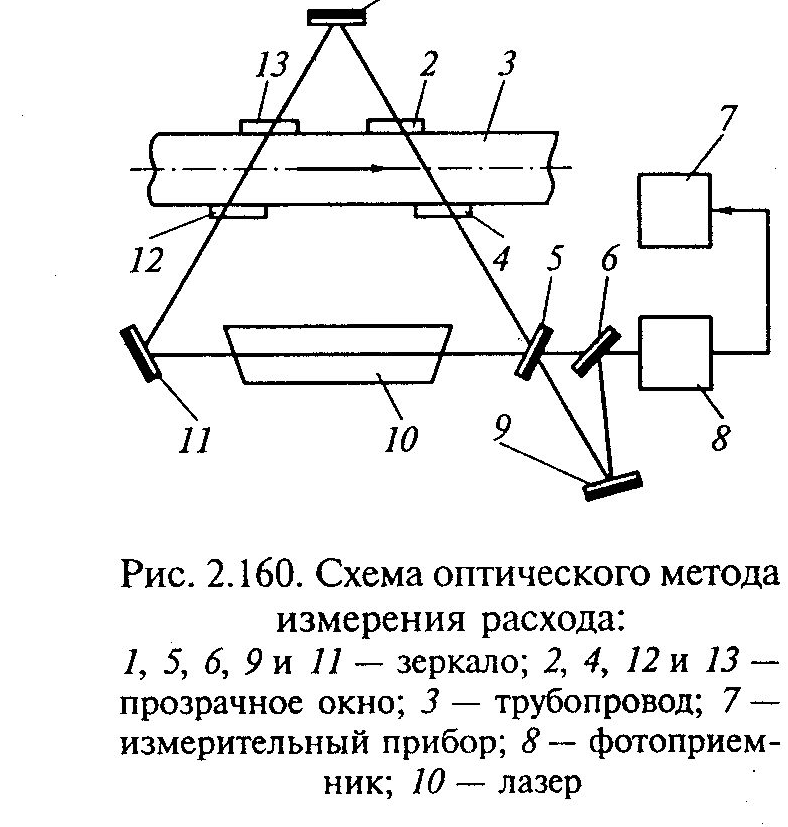

Оптические расходомеры появились с разработкой оптических квантовых генераторов (лазеров), позволяющих на основе использования эффектов Доплера конструировать измерители потоков прозрачных газов и жидкостей. Достоинствами их являются высокая чувствительность, малая инертность, бесконтактный способ измерения, неограниченный диапазон измеряемых скоростей независимо от физических свойств протекающей среды )за исключением требования к ее прозрачности в диапазоне волн, излучаемых лазером), инвариантность по отношению к направлению потока.

Схема устройства, реализующая оптический метод измерения расхода, представлена на рис.2.160.

Лазер 10 генерирует две встречные волны, бегущие навстречу друг другу по замкнутому оптическому пути, образованному зеркалами 1, 5 и 11. Поток жидкости или газа, движущийся на некотором участке через трубопровод 3 с прозрачными окнами 2, 4, 12 и 13, создает вследствие эффекта увлечения (изменение скорости света в прозрачной движущейся среде) разные частоты колебания лучей, которые, суммируясь на зеркалах 6 и 9, создают интерференционную картину. Ее изображение направляется на фотоприемник 8, сигнал которого регистрируется измерительным прибором 7. Этот сигнал пропорционален скорости потока, интегрируемой по длине луча, и носит линейный характер. Погрешность лазерных расходомеров находится в пределах 0.5%.

Средства измерения и сигнализации уровня жидкости.

Средства измерения уровня жидкой среды называют уровнемерами. Они нашли широкое применение для измерения количества топлива в баках транспортных средств – летательных аппаратов, автомобилей, кораблей (они называются топливомерами); для измерения уровня топлива в топливохранилищах, уровня жидкости в котельных агрегатах, водонапорных системах и т.п.

Существуют следующие методы измерения уровня жидкости:

Введение, Сравнительный анализ методов и средств измерения расхода газа, Методы измерения расхода газа и его количества

Виды приборов — расходомеры и квантометры

Приборы, предназначенные для измерения или вычисления количества газа проходящего, за единицу времени называют расходомерами. Они измеряют расход в кубических метрах в час.

Помимо названных устройств существуют приборы, предназначенные для технологического или внутрихозяйственного учёта. Эти приборы — квантометры (от английского – сколько…. метров), не используют для коммерческого учета из-за низкой точности измерений.

Виды приборов — расходомеры и квантометры

Достоинства метода:

К достоинствам расходомеров следует отнести простоту конструкции

преобразователя расхода и возможность поверки бес проливным методом

, т. е. при отсутствии расходомерных стендов. Данная возможность обусловлена наличием наиболее полной научно-технической, в том числе стандартизованной информации по данному методу измерения.

Существует несколько методов измерения потока газа. Расходомеры механические Расходомеры для измерения теплоотвода Измерения дифференциального давленияИсходные расходомеры воздуха Кориолисовые расходомерыМагнитно-индуктивные расходомерыТермальные расходомеры. Методы измерения без контакта между газом и датчиком являются дорогостоящими. Классический метод дифференциального давления часто имеет гистерезисные эффекты. В методе дифференциального давления изменение давления диафрагмы измеряется через диафрагму.

Однако усталость мембраны может привести к проблемам с дрейфом и отсутствию нулевой точности. Широко используются методы измерения, основанные на методах теплового измерения. Более продвинутые процессы основаны на нагревателе и по меньшей мере двух датчиках температуры, которые измеряют передачу тепла через газ. Один из них говорит о так называемых микротермических датчиках потока, когда сенсорные элементы встроены в микрочипы размером в несколько квадратных миллиметров. Микротермические датчики имеют небольшие датчики и обеспечивают использование стандартизированных производственных процессов в полупроводниковой промышленности.

Недостатки метода:

Недостатками являются, во-первых, малый диапазон

измерения (ранее не превышающий значения 1:3, а в настоящее время, с появлением многопредельных интеллектуальных датчиков давления, увеличившийся до 1:10).Во-вторых, высокая чувствительность к неравномерности эпюры скоростей потока на входе в СУ (диафрагму)

, обусловленной наличием в подводящем и/или отводящем трубопроводах гидравлических сопротивлений (запорной арматуры, регуляторов, фильтров, колен и т. д.).

Данное обстоятельство определяет необходимость наличия перед указанными СУ прямых участков

длиной не менее 10 диаметров условного прохода (Ду) трубопровода. В ряде случаев, например при установке СУ после гидравлических сопротивлений, таких как неполностью открытый вентиль, прямой участок перед СУ достигает длины 50 Ду и более).

Основные технические характеристики

В результате достигается неизменно высокое качество продукции и в то же время возможны умеренные затраты. Современные сенсорные элементы также измеряются более точно, чем традиционные анемометры с горячей проволокой, а стеклянные покрытия над сенсорным элементом предотвращают коррозию. Прямой контакт между газовым и тепловым датчиками имеет решающее значение. Поскольку скорость потока определяется только в определенных точках, экстраполяция на общий поток зависит от распределения скорости в трубе.

Недостатками

расходомеров являются ограниченная работоспособность на загрязненном газе

, возможность поломки при резких пневмоударах

и частичное перекрытие газопровода при поломке

, связанной, например, с заклиниванием роторов ротационного счетчика газа, относительно большие габариты, а также стоимость

(для ротационных счетчиков газа больших типоразмеров) по сравнению с приборами других типов.

Это, в свою очередь, зависит от условий на входе: изгиб трубы непосредственно перед датчиком, различные текстуры внутренних стенок трубы или углов или краев в канале потока могут привести к ошибочному результату измерения. Сильно загрязненный воздух также загрязняет измерительную ячейку. Чтобы избежать упомянутых проблем, чип датчика помещается в байпас.

Главным достоинством

, многократно перекрывающим недостатки и сделавшим данный метод измерения самым распространенным по количеству установленных приборов, является то, что это единственный метод, обеспечивающий прямое, а не косвенное измерение объема проходящего газа

. Кроме этого, нужно отметить полную нечувствительность к любым искажениям эпюр скоростей

потока на входе и выходе, что позволяет отказаться от прямых участков и резко сократить габариты узла учета газа УУГ), а также дает возможность обеспечения самых широких диапазонов измерения

— до 1:100 и более.

Инерция, конструкция кранов и низкий расход в байпасе также обеспечивают чистый газ на датчике. Обходное решение помогает упростить производственный процесс. Газовая направляющая сконструирована независимо от датчика. Датчик может использоваться в конце производственного процесса. Если рамка спроектирована правильно, в большинстве случаев можно отказаться от калибровки всей системы.

Определите приборы измерения текучей среды. Краткое описание того, как обрабатываются приборы измерения расхода. Важность измерения расхода. Поток жидкостей — это исследование, которое большинство из них представляет собой практику техники. Жидкости классифицируются как жидкости и газы. Межмолекулярные силы выше в первом, так что, изменяя давление или температуру, газы легко меняют свой объем. Труба представляет собой трубопровод круглого сечения, который выполняет функцию транспортировки воды или других жидкостей. Обычно он изготавливается из очень разнообразных материалов, таких как полиэстер, армированный стекловолокном, чугуном, сталью, латунью, медью, свинцом, бетоном, полипропиленом, пвх, термопластиком и полиэтиленом высокой плотности. Пластина с отверстиями представляет собой ограничение с отверстием, меньшим диаметра трубы, в которую он вставлен. Типичная диафрагма имеет концентрическое отверстие с острыми краями. Из-за меньшего сечения скорость жидкости увеличивается, что вызывает соответствующее снижение давления. Изменение поперечного сечения приводит к изменению давления между сходящимся участком и горлом, что позволяет узнать скорость потока при этом перепаде давления. Сопло состоит из конической и ограниченной записи, в то время как выход является резким расширением. В этом случае вход высокого давления расположен в трубе с 1 диаметром входного входа, а выход низкого давления расположен в трубе на конце горла. Он преобразует тепловую и энергию давления жидкости в кинетическую энергию. Таким образом, он используется, в частности, в турбомашине и других машинах, таких как форсунки, форсунки, реактивные двигатели. Жидкость претерпевает увеличение скорости по мере уменьшения сечения сопла, поэтому оно также страдает снижением давления и температуры, когда энергия сохраняется. Существуют конструкции и типы сопел, широко используемые в различных областях техники. Поскольку движущаяся жидкость имеет жизненно важное значение и для того, чтобы знать свойства, которые ее управляют, фундаментальнее в первую очередь быть ясно о понятии жидкости. Когда мы наблюдаем то, что имеет способность двигаться в окружающей среде, не сохраняя его первоначальной формы, мы говорим о жидкости. Точнее, это состояние материи с неопределенным объемом, из-за минимальной когезии, которая существует между ее молекулами. Жидкости, как и все материалы, обладают физическими свойствами, которые позволяют характеризовать и количественно определять их поведение, а также отличать их от других. Некоторые из этих свойств уникальны для жидкостей, а другие характерны для всех веществ. Свойства, такие как вязкость, поверхностное натяжение и давление пара, могут определяться только в жидкостях и газах. Однако удельная масса, удельный вес и плотность являются атрибутами любого материала. Ньютоновская жидкость. Ньютоновская жидкость представляет собой жидкость, вязкость которой можно считать постоянной с течением времени. Кривая, которая показывает связь между напряжением или сдвигом по сравнению с его скоростью деформации, является линейной и проходит через начало координат. Лучшим примером этого типа жидкости является вода, а не клея, меда или гелей, которые являются примерами неньютоновской жидкости. Большое количество обычных жидкостей ведет себя как ньютоновские жидкости при нормальных условиях давления и температуры: воздух, вода, бензин, вино и некоторые минеральные масла. Нентоновская жидкость: она является той, вязкость которой зависит от температуры и давления, но не от изменения скорости. Эти жидкости могут быть лучше охарактеризованы другими свойствами, которые связаны с зависимостью между напряжением и тензорами напряжения в разных условиях потока, такими как условия колебательного напряжения сдвига. Сверхтекучесть: это состояние вещества, характеризующееся полным отсутствием вязкости, так что в замкнутом контуре он будет течь бесконечно без трения. Идеальные жидкости: Идеальные жидкости классифицируются как: сжимаемые и несжимаемые. В последнем предполагается постоянная плотность или с небольшими вариациями. Это предположение ограничивает нас жидкостями жидкостей и газов с небольшими изменениями давления и температуры. В газах поток с высокой скоростью связан с большими изменениями давления, температуры и плотности, но эти изменения малы в потоках с малой скоростью, которые могут быть изучены как идеальные несжимаемые жидкости с хорошим приближением. Одномерный поток: одномерный поток относится к перемещению вдоль отдельной линии потока потока, который имеет только одно измерение. В них изменение давления и скорости происходит вдоль текущей линии. Двух — и трехмерный поток: двух — и трехмерные потоки являются полями скоростей потока. Во-первых, поток определяется линиями тока в одной плоскости, а второй — в пространстве. Определите единицы измерения текучей среды. — Диафрагма. — Расходное сопло. — Вентури. — Труба Далла. — Пилотная трубка. Поток жидкостей может быть выражен тремя способами: объемным потоком, массовым расходом и скоростью потока. Объемный расход указывает объем движущейся жидкости, которая проходит через точку за единицу времени. Массовый расход выражается в единицах массы за единицу времени. Скорость материала называется скоростью потока. Наиболее распространенными приборами, используемыми для измерения этого объемного расхода, являются: — измеритель разности давлений. — Переменный измеритель площади. — Положительный измеритель смещения. — Турбинный расходомер. — Электромагнитный расходомер. — Измеритель вихревых выбросов. — Ультразвуковой измеритель. Краткое описание того, как обрабатываются приборы измерения расхода. — Измеритель перепада давления. Измерители разности давлений включают в себя введение некоторого устройства в линию жидкости, которая вызывает препятствие, и создает разность давлений между обеими сторонами устройства. Когда такое препятствие помещается в трубу, скорость жидкости через препятствие возрастает и давление уменьшается. Коэффициент объемного расхода пропорционален квадратному корню от разности давлений по препятствию. Все применения этого метода измерения расхода предполагают, что условия потока перед устройством препятствия находятся в стабильном состоянии, и для обеспечения этого требуется определенная минимальная длина прямой секции трубы впереди точки измерения. — Переменный измеритель площади. Инструмент состоит из стеклянной трубки с поплавком, которая занимает устойчивое положение, где его погруженный вес уравновешен повышением из-за разницы давлений в нем. Положение поплавка является мерой эффективной площади канала для текучей среды, а вместе с ним и расхода. Точность самого дешевого инструмента составляет всего -3%, самая дорогая версия может достигать до -2% точности. Нормальный диапазон измерений составляет от 10 до 100% от общей шкалы. — Положительный измеритель смещения. Это использует цилиндрический поршень, который смещается в камеру, также цилиндрическую по текучей среде. Вращение поршня передается на выходной вал. Это может использоваться с шкалой индикации для визуального вывода или может быть преобразовано в электрический выходной сигнал. Положительные счетчики расхода составляют около 10% от общего количества расходомеров, используемых в промышленности. Такие устройства используются в больших количествах для измерения внутреннего потребления газа или воды. Самый дешевый инструмент такого типа имеет точность -5%. — Турбинный расходомер. Он состоит из набора лопастей пропеллера, установленных вдоль оси, параллельной направлению жидкости в трубе. Поток жидкости заставляет эти лопасти вращаться с определенной скоростью, которая пропорциональна объему циркулирующего потока. Эта скорость вращения измеряется конструкцией счетчика, который ведет себя как тахогенератор переменного сопротивления. Это достигается за счет изготовления лопастей турбины с ферромагнитным материалом и с использованием постоянного магнита и катушки внутри измерительного устройства. — Электромагнитный расходомер. Он состоит из цилиндрической трубки из нержавеющей стали, на которую наносится изоляционный слой, который транспортирует текучую среду, подлежащую измерению. Типичными изоляционными материалами являются неопрен, политетрафтортилен и полиуретан. Магнитный слой создается в трубке с помощью поляризации двух электродов, вставленных с обеих сторон трубки. Концы этих электродов обычно находятся на том же уровне, что и внутренняя поверхность цилиндра. Электроды изготовлены из материала, на который не воздействуют большинство жидкостей, таких как нержавеющая сталь, платина и иридиевый сплав, хастеллой, титан и тантал. В случае необычных металлов, таких как в списке, электроды несут большую часть стоимости инструмента. — Измеритель вихревых выбросов. Принцип действия прибора основан на естественном явлении эмиссии вихрей, создаваемых неаэродинамическими объектами, расположенными в трубопроводе, который проводит жидкость. Когда жидкость циркулирует, она проходит через это препятствие и производит медленные движения жидкости на внешних поверхностях. Поскольку объект не является аэродинамическим, поток не может следовать за контуром тела вниз по течению, а отделенные слои становятся изолированными и заставляют их вращаться в области низкого давления за препятствием. Частота излучения этих вихрей пропорциональна скорости, с которой жидкость проходит через объект. — Ультразвуковой измеритель. Фундаментальным требованием этих приборов является наличие рассеивающего элемента в жидкости, который отводит выходную энергию ультразвука от передатчика таким образом, что он входит в приемник. Они могут быть снабжены твердыми частицами, пузырьками газа или водоворотами в потоке жидкости. Элементы рассеяния вызывают изменение частоты между переданной и принятой, и мера этого изменения позволяет нам определить скорость. Прибор состоит в основном из излучателя и приемника, прикрепленного к внешней стороне стенки трубы. Измерение расхода очень важно во всех промышленных процессах. Способ количественного определения расхода зависит от того, является ли количество жидкости твердым, жидким или газообразным. В случае твердых веществ целесообразно измерять расход массы, в то время как в случае жидкостей и газов поток обычно измеряется по объему. Объемный расход является подходящим способом количественного определения потока газообразных, жидких или полужидких материалов; т.е. когда твердые частицы суспендируют в жидкой среде. Материалы в этих формах проходят через трубы. Измерение расхода является обычным явлением в повседневной жизни. Изучение его механизма в основном обусловлено пониманием вовлеченной физики, а также ее контролем в различных инженерных приложениях. Это самая важная ось с точки зрения измерения промышленных переменных, так как без измерения потока невозможно было бы балансировать материалы, контроль качества и даже работу непрерывных процессов. Существует множество методов измерения потоков, в большинстве из которых важно знать некоторые основные характеристики жидкостей для хорошего выбора наилучшего метода для использования. Эти характеристики включают вязкость, плотность, удельный вес, сжимаемость, температуру и давление, которые мы не будем здесь описывать. В принципе, существует два способа измерения потока: поток и общий поток. Поток представляет собой количество жидкости, которая проходит через заданную точку в любой момент времени. Общий поток количества жидкости через заданную точку в течение определенного периода времени.

- Боливарианская Республика Венесуэла.

- Министерство народной власти по высшему образованию.

- Классифицирует типы жидкостей.

- Определите единицы измерения текучей среды.

Встроенный многоступенчатый выпрямитель турбулентности изменяет профиль входящего потока, чтобы полностью исключить влияние входной трубы.

Обзор, классификации и характеристики счетчиков газа

Приборы, предназначенные для измерения количества газа, проходящего через газопровод, называются счетчиками газа. Чаще всего измеряют объём газа (в метрах кубических), реже – массу (в кг, тн). Измерение массы применимо только для технологических газов.

Приборы, предназначенные для измерения количества газа, проходящего через газопровод, называются счетчиками газа. Чаще всего измеряют объём газа (в метрах кубических), реже – массу (в кг, тн). Измерение массы применимо только для технологических газов.

Согласно Федеральному закону № 261, для всех жильцов многоквартирных домов обязательна установка приборов учёта – до 1 января 2015 г.

Виды приборов – расходомеры и квантометры

Приборы, предназначенные для измерения или вычисления количества газа проходящего, за единицу времени называют расходомерами. Они измеряют расход в кубических метрах в час.

Помимо названных устройств существуют приборы, предназначенные для технологического или внутрихозяйственного учёта. Эти приборы – квантометры (от английского – сколько…. метров), не используют для коммерческого учета из-за низкой точности измерений.

Методы измерения

Объем может измеряться как прямым, так и косвенным методом и зависит от принципа действия учитывающего прибора, то есть, от его конструкции.

Прямой метод

Это измерение количества циклов проходящего газа через определенный объем. Один цикл – это полное заполнение объема и последующий его выпуск. Объем, прошедший через прибор, пропорционален количеству циклов. Прямой метод измерения применяется в барабанных, мембранных (камерных), ротационных моделях.

Косвенный метод

Это измерение расхода газа, проходящего через определенную площадь сечения. Объем потребленного газа вычисляется интегрированием расхода по времени.

Для чего нужен счетчик газа

Счетчики учета газа являются приборами, ведущими учёт энергоресурсов и стимулирующими экономию газа, как платного ресурса.

В промышленности они, помимо указанных функций (за счет мониторинга всего газового комплекса) обеспечивают безопасность людей и производства, помогают предотвращать утечки газа.

Классификация

Счетчики газа можно разделить на категории по различным принципам:

По максимальной пропускной способности

По максимальной пропускной способности приборы условно делят на: бытовые, коммунально-бытовые и промышленные.

- Бытовые (максимальная пропускная способность до 10 м³/час.) используются при малых потреблениях газа. В основном это мембранные модели. Для информации. Патент на мембранные счетчики был выдан в Англии в 1844 году.

- Коммунально-бытовые (максимальная пропускная способность от 10 до 40 м³/час.). Используются для учёта потребления предприятиями с оборудованием работающем на малом потреблении газа. Как правило, это мембранные, ротационные, ультразвуковые, струйные модели.

- Промышленные (максимальная пропускная способность свыше 40 м³/час).

Используются для учёта больших расходов газа — в крупных газовых котельных, на газораспределительных сетях и т.д. Это могут быть ротационные, турбинные, вихревые, ультразвуковые, струйные модификации.

Используются для учёта больших расходов газа — в крупных газовых котельных, на газораспределительных сетях и т.д. Это могут быть ротационные, турбинные, вихревые, ультразвуковые, струйные модификации.

По принципу действия

Приборы учета, работа которых основана на гидродинамических методах: роторные (ротационные), турбинные, вихревые, мембранные.

- Роторный газовый счетчик – это устройство, ротор которого вращается проходящим потоком газа. Роторный счетчик рекомендован при потреблении небольших объемов – не более 200 куб. м. газа в час.

- Турбинная модификация – это механизм, оснащенный электронной системой, регистрирующий потребление, и одновременно наблюдающий за газовым комплексом в целом. При возникновении нештатных ситуаций, прибор сигнализирует об этом. Турбинный газовый счетчик идеальный вариант для промышленных предприятий и газопроводов.

- Газовый счетчик мембранного типа – это механический прибор, обладающий высокой точностью и надежностью.

Он рассчитан на малое потребление с низким давлением (около 10 кубометров в час).

Мембранные модели рекомендованы для применении в быту. В настоящее время, в коммунальном хозяйстве, мембранные варианты не имеют альтернативы.

- Вихревые расходомеры являются наиболее сложными, зато самыми точными счетчиками.

Вихревые рассчитаны на прохождение большого количества газа.

Как правило, они рекомендованы для предприятий, работающих на промышленном использовании газа.

Технические характеристики

Каждый тип устройства, обладает собственными техническими характеристиками, которые указаны в паспорте прибора.

Основные характеристики, использующиеся для определения газовых счетчиков, это:

К вопросу о выборе метода измерения расхода и количества газа

Основная цель Федерального закона № 261 «Об энергосбережении……», принятого 23 ноября 2009 г., состоит в том, чтобы создать правовые, экономические и организационные основы стимулирования энергосбережения и повышения энергетической эффективности.

Повсеместное измерение потребления коммунальных ресурсов и установка приборов: повысит прозрачность расходования энергоресурсов; создаст возможности реальной экономии энергоресурсов за счет оценки эффекта от потенциальных мероприятий по энергосбережению; позволит определить потери энергоресурсов по пути от источника до потребителя.

В связи с этим вопрос о правильном выборе оборудования для коммерческих узлов учета природного газа не только не потерял своей актуальности, но приобретает все более важное значение.

Опыт, накопленный за последние годы, в течение которых в эксплуатацию были введены многие тысячи современных расходомеров (счетчиков) газа, электронных корректоров и измерительных комплексов позволил сформулировать основные требования к узлам учета в целом, а также к измерительным комплексам, расходомерам и электронным корректорам, входящим в их состав. Так к основным требованиям, которые предъявляются к приборам коммерческого учета, относятся: высокая точность измерения в широком диапазоне изменения физических величин; надежность работы в характерном для климатических условий России температурном диапазоне; стабильность показаний в течение межповерочного интервала; автономность работы; архивирование и передача информации; простота обслуживания, включая работы, связанные с поверкой приборов.

В случае появления на рынках новых приборов (новых методов измерения) именно на этих показателях и фиксируют внимание потребителей многочисленные организации, производящие и продающие приборы учета. Обещания высокой точности, широких диапазонов измерения, длительных межповерочных интервалов (МПИ), а иногда и возможности поверки без демонтажа, необязательность прямых участков измерительных трубопроводов (ИТ), либо их малые значения, не подтвержденные широким опытом эксплуатации приборов учета, зачастую вводят потребителя в заблуждение и в конечном итоге не оправдывают их ожиданий.

В настоящее время измерения расхода и определение количества природного газа осуществляют одним из следующих методов:

- переменного перепада давления (сужающие устройства, осредняющие напорные трубки);

- измерения объемного расхода (объема) газа с помощью СИ объемного расхода (объема) при рабочих условиях с последующим пересчетом к стандартным условиям (турбинные, камерные (ротационные, диафрагменные), вихревые, ультразвуковые);

- измерения массового расхода (массы) газа с помощью СИ массового расхода с пересчетом к объемному расходу (объему) при стандартных условиях (кориолисовые, термоанемометрические (корпусные и погружные)).

Но все-ли присутствующие сейчас на рынке расходомеры в одинаковой степени подходят к применению в составе коммерческих узлов учета природного газа? Ответ на этот вопрос дает утвержденный и введенный в действие с 23 августа 2010 года стандарт ОАО “Газпром” СТО Газпром 5.32-2009 “Обеспечение единства измерений. Организация измерений природного газа”.

В представленной ниже таблице указаны области применения преобразователей расхода (ПР) в соответствии с данным стандартом.

| Метод измерения или тип ПР, или счетчика | Внутренний диаметр трубопровода, мм | Абсолютное давление газа, МПа | Диапазон расходов | Класс узла измерений 1 | Примечание |

| Метод переменного перепада давления с СУ | от 150 до 1000 | свыше 0,20 | 1:10 (с двумя преобразователями перепада давления) | Первый, Второй | |

| Метод переменного перепада давления с осредняющей напорной трубкой | от 300 до 1400 | свыше 0,6 | 1:10 (с двумя преобразователями перепада давления) | Второй | Не применяется для узлов коммерческих измерений |

| Турбинный | от 50 до 300 | свыше 0,10 | 1:5 | Первый | |

| 1:20 | Второй | ||||

| Ультразвуковой корпусной | от 100 до 700 | свыше 0,3 | 1:20 | Первый | |

| 1:30 | Второй | ||||

| Ультразвуковой корпусной | от 100 до 1400> | свыше 0,3> | 1:50 | Второй | Не применяется для узлов коммерческих измерений |

| >Ультразвуковой с накладными датчиками | >свыше 1,0 | ||||

| Ротационный | от 50 до 200 | от 0,10 до 1,6 | 1:20 | Первый | |

| 1:100 | Второй | ||||

| Вихревой | от 50 до 300 | от 0,15 до 1,6 | 1:20 | Второй | |

| Термоанемометрический корпусной | от 25 до 150 | от 0,05 до 4,0 | 1:15 | Второй | Не применяется для узлов коммерческих измерений |

| Термоанемометрический погружной | от 80 до 1500 | 1:10 | Второй | ||

| Кориолисовый | от 50 до 150 | свыше 0,6 | 1:10 | ||

| 1 В зависимости от предела допускаемой относительной погрешности измерений расхода и количества газа узлы измерений разделяют на два класса: I класс – предел относительной погрешности не более 1,0 % II класс – предел относительной погрешности более 1,0 % | |||||

Из приведенной таблицы видно, что в соответствие с СТО Газпром 5.32-2009 “Обеспечение единства измерений. Организация измерений природного газа. Определенные типы расходомеров не могут применяться для коммерческого учета природного газа из-за ряда причин, в том числе из-за несоответствия технических характеристик современным требованиям, негативного опыта эксплуатации или из-за отсутствия опыта эксплуатации вообще. Также, хотя в последнее время появилось много расходомеров, работающих на принципах измерения, ранее не применявшихся для учета природного газа, такие типы расходомеров вообще не вошли в данную таблицу, т.е., по мнению разработчиков СТО Газпром 5.32-2009 “Обеспечение единства измерений. Организация измерений природного газа”, не могут применяться не только для коммерческого, но и для технологического учета природного газа.

Технологическое оборудование выбирают с учетом:

- необходимости обеспечения минимальной и максимальной проектной производительности узла измерений;

- максимального рабочего давления газа, максимальных и минимальных температур газа и окружающего воздуха;

- возможности поверки ПР на воздушных расходомерных стендах при давлении близком к атмосферному [4].

Таким образом, одним из главных критериев применимости того или иного ПР (методов измерения) для коммерческого учета газа является стабильность коэффициента преобразования расходомера в максимально широком диапазоне изменения режимов течения газа в трубопроводе [3]. Это позволяет производить градуировку и поверку ПР на воздушных расходомерных стендах с последующим распространением полученных результатов на случаи измерения природного и других газов, в том числе при давлении и температуре, отличающихся от условий градуировки и поверки.

В заключении можно сказать, что диафрагменные (сети низкого давления), а также турбинные и ротационные счетчики газа, с учетом их технических характеристик и большого опыта эксплуатации, наиболее полно отвечают требованиям, предъявляемым к ПР, применяемых в коммерческих узлах учета газа при диаметрах газопровода не выше 300 мм. и при расходах до 6000 м 3/ч .

1 – Термин расходомеры газа на сегодняшний день является более корректным, поскольку наряду с традиционными, классическими методами измерения применяются новые методы измерения, такие как: вихревой, ультразвуковой и кориолисовый.

- Организация измерений природного газа. СТО Газпром 5.32-2009

- Иванушкин И.Ю. Приборы учета – всеми ли можно пользоваться?